Los compresores centrífugos son dispositivos utilizados en aplicaciones industriales y comerciales para la compresión de gases y aire. A diferencia de los compresores de pistón y de tornillo, los este tipo de compresores funcionan mediante la transferencia de energía cinética a un gas en movimiento. Estos compresores son conocidos por su alta capacidad de caudal y su capacidad de manejar grandes volúmenes de gas. A continuación, exploraremos su funcionamiento, aplicaciones y beneficios.

Funcionamiento de los compresores centrífugos

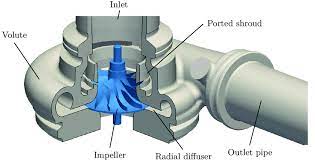

El funcionamiento de los compresores centrífugos se basa en el principio de la fuerza centrífuga. Estos compresores cuentan con un impulsor o rotor de alta velocidad que gira dentro de una carcasa. A medida que el rotor gira, el gas o aire es aspirado en el centro del compresor y se acelera hacia la periferia debido a la fuerza centrífuga generada por la rotación del impulsor. El gas acelerado se descarga a alta presión en la salida del compresor.

Componentes principales

Los compresores centrífugos constan de varios componentes clave:

- Impulsor: El impulsor es un rotor de alta velocidad con cuchillas curvas o álabes. La forma y el ángulo de las cuchillas están diseñados para acelerar el gas o aire de manera eficiente.

- Carcasa: La carcasa rodea al impulsor y está diseñada para guiar el flujo de gas de manera óptima. La forma y el diseño de la carcasa ayudan a convertir la energía cinética del gas en energía de presión.

- Difusor: El difusor es una sección de la carcasa que se encuentra después del impulsor. Su objetivo es convertir la energía cinética del gas en energía de presión mediante una reducción gradual de la velocidad del flujo.

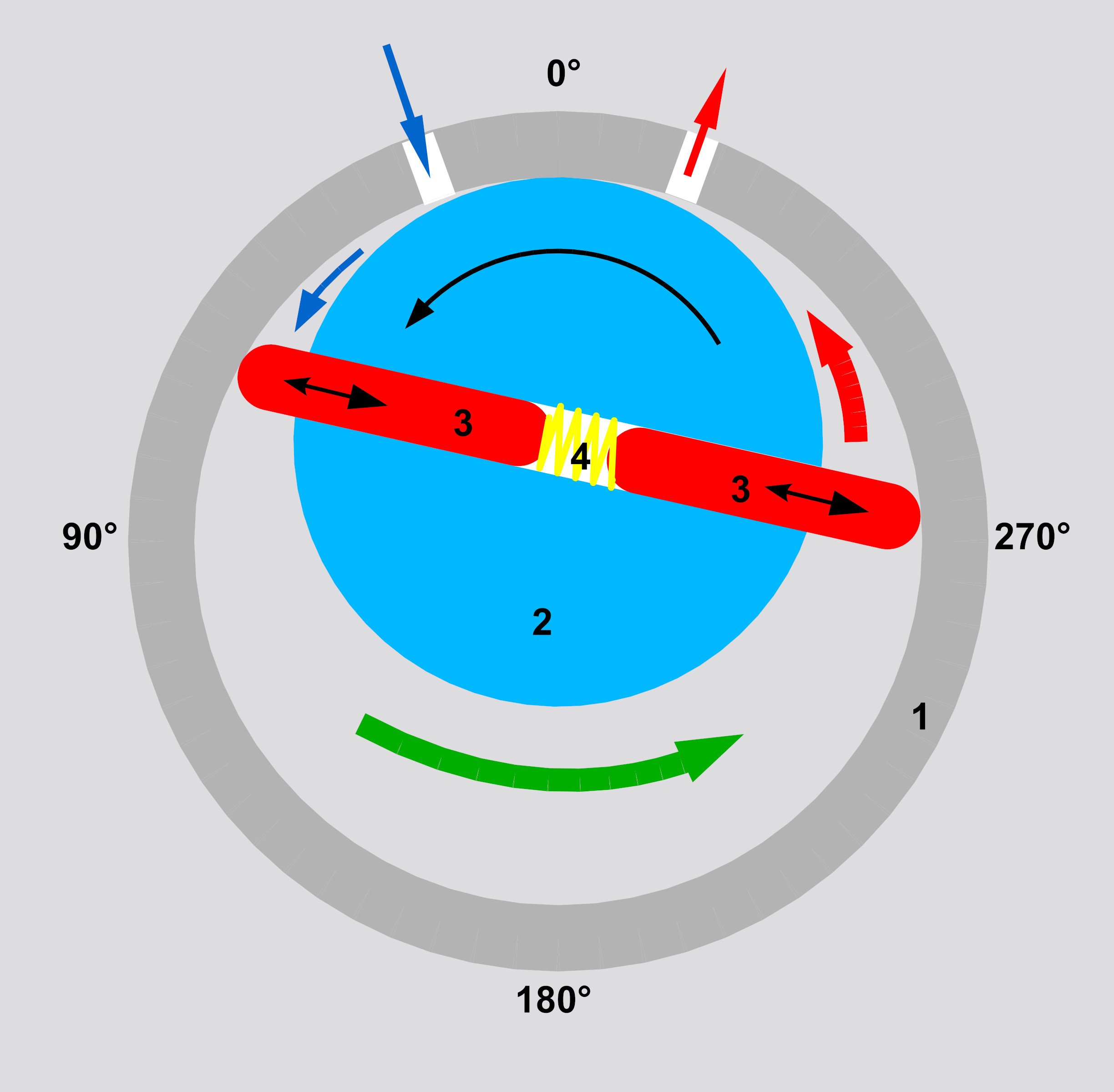

Ciclo de funcionamiento

El ciclo de funcionamiento de un compresor centrífugo consta de varias etapas:

- Entrada del gas: El gas o aire ingresa al compresor a través de la entrada central. El impulsor acelera el gas y lo empuja hacia la periferia.

- Compresión: A medida que el gas se acelera en el impulsor, su presión y energía cinética aumentan. El difusor luego convierte la energía cinética en energía de presión a medida que el gas se desacelera.

- Descarga del gas comprimido: El gas comprimido se descarga a alta presión a través de la salida del compresor, listo para su uso en la aplicación deseada.

Aplicaciones de los compresores centrífugos

Los compresores centrífugos se utilizan en diversas aplicaciones industriales donde se requiere una gran capacidad de caudal y compresión de gas. Algunas de las aplicaciones más comunes incluyen:

- Sistemas de aire acondicionado y refrigeración: Se utilizan en sistemas HVAC (calefacción, ventilación y aire acondicionado) para comprimir refrigerantes y proporcionar enfriamiento en grandes edificios y plantas industriales.

- Plantas de energía: En las centrales eléctricas, los compresores centrífugos se utilizan para comprimir aire o gases de escape en los sistemas de combustión de turbinas y motores de combustión interna.

- Procesos químicos y petroquímicos: Los compresores centrífugos son esenciales para la compresión de gases en procesos químicos y petroquímicos, como la producción de fertilizantes, productos químicos y plásticos.

- Refinerías de petróleo: En las refinerías de petróleo, los compresores centrífugos se utilizan para comprimir gases y vapores en diversos procesos, incluida la destilación y la producción de gasolina y otros productos derivados del petróleo.

A continuación se muestran unas bombas centrifugas, las cuales son de agua.

Siemens Bomba de Agua Motobomba Centrifuga 1/4 HP

- Excelente opción para aplicaciones domesticas

- para alturas máxima de 17 a 18 mts

Beneficios de los compresores centrífugos

Los compresores centrífugos ofrecen una serie de beneficios en comparación con otros tipos de compresores:

- Alta capacidad de caudal: Los compresores centrífugos son capaces de manejar grandes volúmenes de gas y aire, lo que los hace ideales para aplicaciones que requieren una alta capacidad de compresión.

- Operación suave y sin pulsaciones: A diferencia de los compresores alternativos, los compresores centrífugos ofrecen una operación suave y sin pulsaciones, lo que reduce el desgaste y prolonga la vida útil del equipo.

- Eficiencia energética: Los compresores centrífugos suelen tener una alta eficiencia energética debido a su diseño aerodinámico y la capacidad de ajustar la velocidad del rotor según la demanda de compresión.

- Bajo mantenimiento: Estos compresores requieren un mantenimiento relativamente bajo en comparación con otros tipos de compresores, lo que resulta en un tiempo de inactividad reducido y costos de operación más bajos.